به گزارش «سرویس دام، طیور و آبزیان» «ماکی دام - پایگاه خبری صنعت دام، طیور و آبزیان»؛ جهت فراهم نمودن هوا و تهویه لازم در دستگاههای جوجهکشی واحدهای زیر موردنیاز است؛

واحد هواساز

با هدف تعیین ظرفیت گرمایشی و سرمایشی موردنیاز واحد هواساز جهت تامین شرایط موردنیاز اتاق، آگاهی از موارد ذیل ضروری است:

• مجموع حجم هوای تازه که باید تامین شود.

• اطلاعات دقیق در مورد گرمترین و سردترین مواقع سال.

• دامنه دمای هوای مطبوع و موردنظر اتاق.

در زمان طراحی هر چیزی، همیشه برآوردهای خاصی صورت میگیرد. در زمان طراحی یک واحد هواساز، یکی از برآوردهای مذکور حداقل و حداکثر شرایط خارجی است که فرایند گرمایشی و سرمایشی باید بدان بپردازد.

بیشترین و کمترین و همچنین واقعیترین دمای هوای بیرونی که در طراحی یک هواساز بهکار گرفته شده است، باعث گران شدن دستگاه خواهد شد. درنتیجه شرکتها برآوردهایی در خصوص میانگین حداقلی و حداکثری دمای هوا برای نواحی عملی ارائه میدهند و طراحی واحد هواساز را بر اساس این اطلاعات انجام میدهند.

درنتیجه، اگر هواساز در محیطی به کار گرفته شده باشد که از شرایط طراحی حداقل و حداکثر تجاوز نماید، اتاق قادر به دست آوردن دمای مطلوب نخواهد بود. بنابراین، پیش از تهیه یک سیستم هواساز، باید از سازنده در خصوص میزان حداقل و حداکثری دمای محیطی که دستگاه قادر به ارائه آن جهت دستیابی به یک دمای مطلوب خواهد بود سوال شود.

در مناطق آب و هوای گرم و خشک، یک سیستم بهصرفهتر از هواساز آب سرد، گزینه دستگاه هواساز بخار سرد است. در این روش فرایند سرمایش از طریق پدهای خنککننده (Cooling pads) که در داخل سیستم هواساز تعبیه شدهاند صورت میگیرد.

در سیستم خنککننده تبخیری (Evaporative cooling)، باید در زمان بهکارگیری واحدهای کنترل برای فعالسازی پمپهای خنککننده دقت شود. ایجاد جریان بیش از حد آب بر روی پدهای خنککننده باعث بوجود آمدن نوسانات زیاد در دمای هوای اتاق خواهد شد.

در شرایط محیطی خشکتر، درصد پتانسیل نوسانات دمایی بیشتر است، جهت کنترل بیشتر بر روی میزان سرما، تنظیم چرخش و پالس پمپها برای محدود ساختن میزان جریان آب بر روی پدها ضروری است.

تامین هوای تازه باید بهصورت یکسان در تمام فضای اتاق توزیع شود. ترجیحا این امر باید ازطریق نقاط مختلف تامین از راه سیستم مجرای که از مسیر سقف وارد میشوند، بهدست آید. اگر این امر ممکن نیست و تامین هوا تنها از یک نقطه در اتاق صورت میگیرد، باید در این صورت از یک لوله و یا مکش توزیع برای توزیع مناسب هوا استفاده گردد.

پیشنهاد میشود که طراحی سیستمهای هواساز و مجراها توسط یک کمپانی خبره صورت پذیرد. تلاش برای کاستن هزینه و صرفهجویی در پول با استفاده از طراحی سیستم هواساز توسط خودتان ممکن است بسیار پرهزینهتر از انجام صحیح آن در مکان اولیه باشد.

رطوبت سازی

دستیابی به سطح مشخصی از رطوبت نسبی در اتاق بخش مهمی از سیستم تهویه است.

جهت طراحی یک سیستم رطوبت اطلاعات زیر موردنیاز است :

• مجموع حجم هوای تازه که باید مرطوب گردد.

• کمترین سطح رطوبت نسبی محیط در طول سال.

• میزان رطوبت نسبی مورد نیاز.

با آگاهی از این اطلاعات، میزان آب موردنیاز را که باید به هوا جهت دستیابی به رطوبت نسبی موردنیاز افزوده شود را میتوان اندازهگیری کرد.

استفاده از بخار احتمالا بهترین وسیله برای ایجاد رطوبت است، هرچند بهدلیل هزینههای بالای انرژی این راه بسیار گرانقیمت است. اغلب، فرآیند مرطوبسازی در داخل اتاق با استفاده از سیستم اسپری فشار قوی صورت میگیرد.

با چنین سیستمهایی، بهخاطر داشته باشید که سطح مشخصی از خنککننده تبخیری وجود خواهد داشت که در اتاق اتفاق خواهد افتاد درست زمانی که سیستم اسپری رطوبت شروع به کار میکند.

کنترل فشار

بهعنوان بخشی از تهویه جوجهکشیها، غالبا فشار هوای اتاقها کنترل میشود. هدف کنترل فشار هوای اتاق، کمک به ورود هوا به داخل انکوباتور است این امر به معنای ایجاد فشار برای ورود هوای اضافی به داخل انکوباتور نیست.

اگر اتاق دارای فشار مثبت است، بیانگر این نکته است که پس از این که میزان هوای موردنیاز تمامی انکوباتورهای موجود در اتاق تامین شده است هنوز هم مازاد عرضه هوا در اتاق وجود دارد.

اگر فشار یک اتاق منفی است، بیانگر این امر است که عرضه و تامین هوای موردنیاز انکوباتورهای موجود در اتاق ناقص و ناکافی است. هم در اتاق ستر و هم در اتاق هچر، فشار بر روی یک میزان تا حدودی مثبت تنظیم شده است. (۲/۵ پاسکال با ۰/۰۱ WC)

این امر نشاندهنده این مطلب است که هوای کافی تامین شده است بدون این که هوای مازاد داخل ماشین گردیده و باعث ایجاد اختلال در عملکرد آن شود.

واحدهای فشار

فشارهای واحدهای جوجهکشی اغلب هم به روش پاسکال (Pa) و هم به روش اینچ ستون آب (WC) اندازهگیری میشوند. جدول شماره ۱ این تبدیل را نشان میدهد.

|

جدول ۱- تبدیل واحد فشار هچری |

|

پاسکال Pa |

اینچ ستون آب ("WC) |

|

2/5 |

0/01 |

|

5/0 |

0/02 |

|

7/5 |

0/03 |

|

10/0 |

0/04 |

اندازهگیری فشار اتاق

فشار اتاق جوجهکشی ترجیحاً به با تناسب فشار هوای محیط خارج اندازهگیری میشود. بهعبارتی جهت تهویه با ورود هوا به داخل اتاق به فشار داخل اتاق باید درمقایسه با فشار هوای محیطی / بیرون، قدری مثبت باشد.

درنتیجه، اگر فشار اتاق مثبت 5 پاسکال (+5pa) باشد، بدین معناست که که فشار اتاق 5 پاسکال بیشتر از فشار هوای محیط در همان نقطه است.

چندین فاکتورهای فشار در بازار موجود است که جهت استفاده در هچریها مناسب هستند. تمام عوامل فشار باید دارای دو پورت و ترمینال باشند، یکی برای فشار مثبت و دیگری برای فشار منفی.

شیوههای کنترل فشار

چندین روش موثر کنترل فشار اتاق وجود دارد. در به برخی در ذیل به تفضیل اشاره شده است:

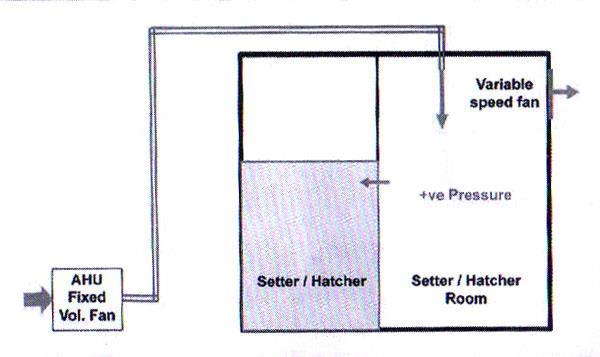

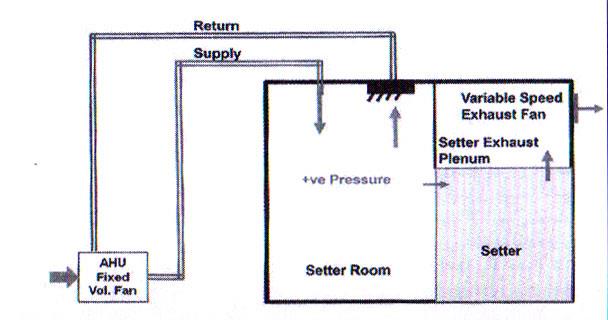

• تامین حجم هوای ثابت

در این سیستم، تامین هوای داخل اتاق با استفاده از یک فن که دارای سرعت ثابت بامداوم است استفاده میشود. یکی از روشهای کنترل فشار اتاق با استفاده از این نوع سیستم، تامین ازطریق بهکارگیری بک فن تخلیه با سرعت متغیر است.

فن با سرعت متغیر توسط یک کنترلگر فشار سرعت فن را با هدف حفظ فشار مطلوب و مورد دلخواه اتاق کنترل میکند. فن با سرعت متغیرهوای مازاد اتاق را ازطریق دیوار به خارج از هچری به سمت حفره سقف هدایت میکند.

روش فوق یک راه بیفایده برای کنترل فشار اتاق است، به خاطر این که هوایی که بهصورت مازاد به بیرون میرود یکبار از طریق سیستم هواسازی شده است. روش مذکور ممکن است هم در اتاق ستر و هم در اتاق هچر به کار گرفته شود:

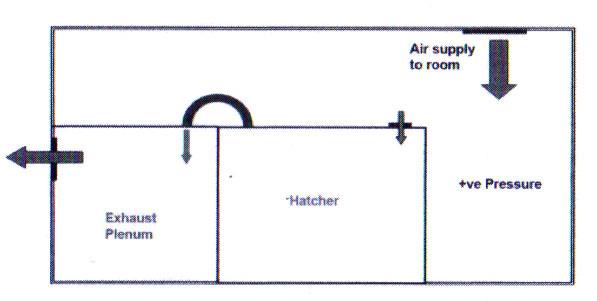

یک طرح معمولی در شکل ۱ نمایش داده شده است. بنابراین، اندازهگیری صحیح ظرفیت فن با سرعت متغیر در زمان طراحی امری بسیار مهم است. فن باید مجهز به یک کرکره در قسمت بیرونی و همچنین هود هوا باشد.

شکل 1- طراحی عملی اتاق کجهز به سیستم تامین حجم هوای ثابت

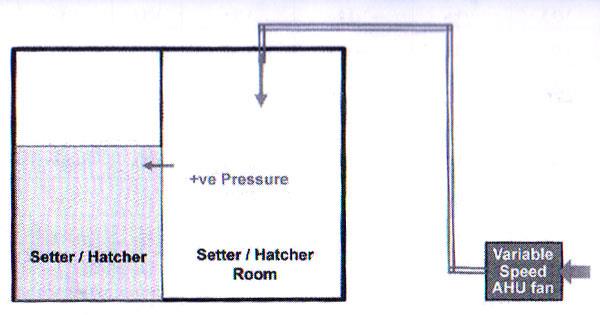

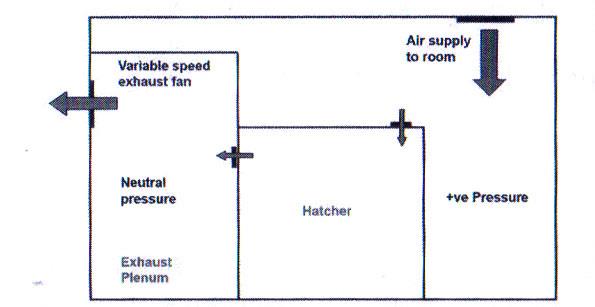

• واحد هواساز با سرعت متغیر

در این سیستم، موتور فن که هوای اتاق را تامین میکند دارای سرعت متغیر بوده و به یک کنترلکننده فشار متصل است. سرعت فن تامین هوا برای حفظ و کنترل فشار اتاق افزایش و کاهش خواهد یافت.

این سیستم درمقایسه با سیستم تامین حجم هوای ثابت، ازنظر صرفهجویی در انرژی بسیار کارآمدتر است به خاطر این که فقط هوای موردنیاز جهت انکوباتورهای موجود در اتاق هواسازی خواهد شد (گرمایش، سرمایش، رطوبت).

این سیستم را میتوان هم در سترها و هم در هچرها به کار برد (شکل شماره ۲)

شکل 2- طراحی عملی واحد هواساز مجهز به سیستم سرعت متغیر

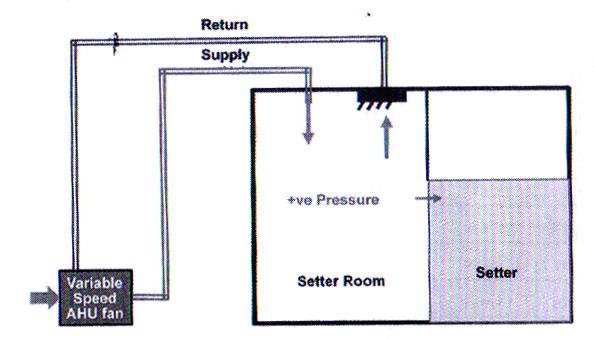

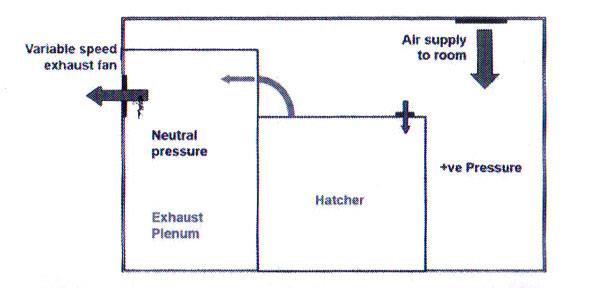

• تامین هوای ثابت با هوای برگشتی

در این سیستم، فن تامین هوا با سرعت ثابت میچرخد و هوای اتاق را بهصورت ثابت تامین میکند، ولی سیستم دارای یک مجرای (Duct) برگشت هوا است که به هوا اجازه میدهد از اتاق به داخل دستگاه هواساز داخل شده و برگشت شود.

کانال برگشت هوا مجهزبه یک دامپر (Damper) مکانیزه است که به کنترلکننده فشار متصل است و حالت دامپر را برای کنترل میزان هوایی که باید به واحد هواساز برگشت داده شود تنظیم میکند. در این شیوه، فشار داخل اتاق کنترل میشود.

این یک روش کاملا به صرفه جهت صرفه جویی در انرژی است، به خاطر این که هر مقدار از هوای تامین شده توسط هواساز که داخل انکوباتور نشده است مستقیما به خود هواسازساز مجهز به سیستم سرعت متغیر برگشت داده میشود. یک طرح عملی در شکل ۳ نشان داده شده است.

شک 3- طراحی عملی سیستم تامین هوای فشرده مجهز به واحد برگشت هوا

این نوع از کنترل فشار برای اتاقهای ستر مناسبتر است. جاهایی که کرک در آنجا وجود دارد سیستم مذکور مناسب نیست همانند اتاقهای هچری با فرآوری بهخاطر این که امکان ورود کرک به داخل دستگاه هواساز بسیار زیاد است.

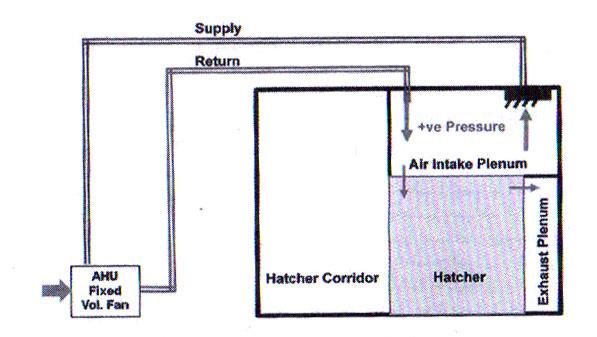

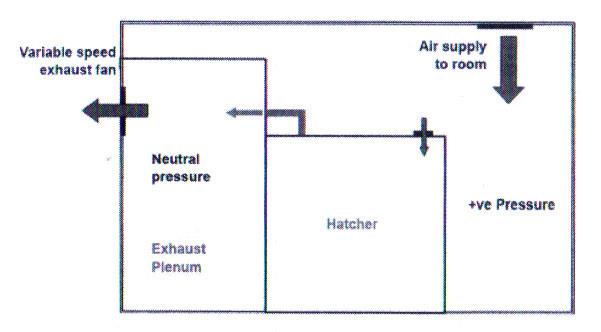

• سیستم هواساز باحجم هوای ثبات مجهز به دستگاه برگشت هوا- هچر

در اتاقهای هچر، اغلب نگرانیهایی در خصوص آلودگی با ورود کرک (Fluff) به داخل دستگاه هوا ساز وجود دارد، به خاطر این که کرکها و آلودگی ازطریق دستگاه برگشت به درون هواساز وارد میشوند.

راهحل ساختن یک فضای اشغال شده تامین هوا (پلنوم) در قسمت فوقانی هچرها است، البته با این فرض که مصرف هوا در قسمت بالایی دستگاه قرار دارد (شکل 4). با تامین هوا برای یک فضای بسته (پلنوم) در بالای هچر، میزان ورود کرکها با هوای آلوده به داخل سیستم هوای برگشتی در مسیر هواساز به حداقل میرسد.

همچنین میتوان یک کانال مکانیزه بر روی کانال برگشت هوا از داخل فضای تامین هوا نصب کرد. دامپر مکانیزه باید به کنترل گر فشار متصل باشد.

یکی دیگر از مزایای چنین ترکیبی این است که زمانی که که دربهای راهرو هچر باز هستند هیچگونه تاثیری بر کنترل فشار اتاق تامین هوا نخواهد داشت.

شکل 4- طراحی واحد هواساز مجهز به تهیه هوای فشرده به همراه برگشت برای هچری ها

مشکلات رایج در تهویه جوجه کشی

برخی مشکلات وجود دارند که در اغلب تاسیسات کنترل فشارها مشترک هستند.

• بسیاری از هچریها مجهز به ابزارهای اندازهگیری فشار نیستند.

تقریبا هر اتاق هچری مجهز به یک دماسنج برای اندازهگیری دمای هوا است و اغلب نیز قادر به اندازهگیری رطوبت هستند. فشار اتاق و تامین هوا برای انجام تهویه مطلوب در هر هچری از اهمیت بالایی برخوردار هستند ولی متاسفانه بسیاری از هچریهای هیچ ابزاری برای اندازهگیری آن ندارند.

• سیستم تامین هوای ثابت با استفاده از کرکرهای فشار قوی

کرکرههای فشار قوی اغلب بر روی دیوار در قسمت بالای سترها با هچرها تعبیه و نصب میشوند. هدف این کرکره ایجاد امکان فرار هوای مازاد به سمت حفرههای سقف است و در این صورت فشار اتاق بیش از حد بالا نخواهد رفت.

درصورت استفاده بیش ازحد از این روش، کرکرهها اغلب از ایجاد فشار مطلوب و مثبت موردنیاز در اتاق جلوگیری خواهند کرد بهدلیل این که در اصال آنها بهصورت گونهای نشتی هوا در اتاق هستند.

با این وجود، کارآمدی این سیستم در اتاقهای ستر که دارای تعداد زیادی انکوباتور و همچنین در اتاقهایی که دارای انکوباتورهای چند مرحلهای میباشد، بیشتر است.

• ظرفیت ناکافی واحد هواساز

درصورت ناتوانی دستگاه هواساز برای تامین حجم هوای موردنیاز، درنتیجه کنترل صحیح فشار هوای اتاق امری ممکن نخواهد بود.

• ضعف درزگیری اتاق

حتی اگر هواساز دارای ظرفیت کافی جهت تامین هوا باشد، در صورتی که اتاق به صورت صحیح درزگیری نشده باشد، ایجاد فشار مثبت مطلوب در داخل اتاق امکانپذیر نخواهد بود.

• فنهای خروجی (اگزاست Extraction fans)

فنهای خروجی با ظرفیت بالا که در قسمتهای مختلف اتاق فعاليت دارند، بر فرآیند کنترل فشار كل اتاق تاثیر خواهند داشت.

طراحی هر فن به گونهای است که در هر نقطهای از هچری در حال عمل باشد، قادر به حرکت دادن حجم مشخصی از هوا است و هوا را از هر جای ممکن که در آن قسمت جهت حرکت هوا طراحی شده است مکش خواهد کرد.

حتی اگر این بدین معنا باشد که هوا را ازطریق درهای با درزگیری ناقص، شیارها و ترکها مکش کند، این امر اتفاق خواهد افتاد و درنتیجه به آسانی میتواند هوا را از اتاقهای مجاور هچری بدزد که این بر کنترل فشار تاثیر زیادی خواهد داشت.

اگر در برخی قسمتهای هچری، فنهای خروجی با ظرفیت بالا وجود دارد، همیشه باید سوالات زیر را مدنظر داشته باشیم که این فنها باید از کجا هوا را تامین و مکش کنند و آیا این طریق مناسبی برای تامین هوا است؟

در غیر این صورت چنین فنهایی قادر به دزدی هوا از اتاقهای روبروی هچری هستند.

کنترلگرهای فشار

اگر قصد کنترل فشار اتاقها را دارید، توصیه میشود که از کنترلگر فشاری استفاده شود که منحصرا جهت استفاده در هچری طراحی شده است. کمپانیهای سازنده انکوباتور از ملزومات کنترلگرهای فشار هچریها اطلاع کافی دارند، بنابراین، محصولات آنها جهت یکپارچه سازی شرایط موردنیاز مناسبتر هستند.

کنترل گرهای فشار ارزان قیمت و نامناسب توانایی لازم را جهت حفظ فشار کم و در حد مطلوب در هچریها ندارند. این امر اغلب منتج به نوسانات فشار و همچنین تهویه ناهمسان دز زمان تبدیل چرخه هوای اتاق از کمفشار به پرفشار میشود. کنترلگرهای فشار باید حداقل هر ۳-۲ هفته کالیبره شوند.

برداشتن لولههای مثبت و منفی از سنسور فشار اولین آزمایشی است که باید انجام گیرد. درصورت انجام آن هیچگونه تغییرات فشار در دستگاه فشارمتر وجود نخواهد داشت و نمایشگر باید صفر باشد.

نوع دیگری از کالیبراسیون استفاده از یک نوع فشارسنج دستی و یا متحرک جهت بررسی و تایید نمایش صحیح کنترلگر فشار است.

مشکلات اگزاست (Exhaust)

در حالت ایدهآل، قسمت اگزاست انکوباتور باید در سطح فشاری که توسط سازنده مشخص شده است کنترل شود. درصورت عدم وجود چنین معیارهایی، عموما بهتر است که فشار را در سطح، پاسکال کنترل کرد.

به عبارتی دیگر، میزان فشار موجود در فضای اشغال شده اگزاست باید با فشار محیطی یکسان باشد.

اگر فشار بخش اگزاست به اندازه فشار محیطی افزایش باید در این صورت مانع اگزاست انکوباتور شده و ممکن است میزان جریان هوا ازطریق دستگاه کاهش یابد. این امر منجر به ایجاد مشکلاتی در مسیر عملکرد انکوباتور شده و ممکن است باعث بوجود آمدن نقاط داغ در دستگاه شود.

و نتیجه آن منجر به افزایش بیش از حد دمای طبیعی، رطوبت و میزان دیاکسید کربن میشود. این امر کیفیت جوجهها را تحت تاثیر قرار خواهد داد.

اگر فشار بخش اگزاست انکوباتور درمقایسه با فشار محیطی منفیتر شود؛ این مسأله ممکن است باعث مکش هوا ازطریق دستگاه گردد. این امر ممکن است باعث مشکلاتی همانند کنترل دما، کاهش رطوبت و دیاکسید کربن به زیر سطح نرمال شود.

این موضوع، ممکن است باعث ایجاد اختلال در روند توزیع هوا در داخل دستگاه شده و منجر به تشكيل نقاط مرده (Dead spots) در داخل انکوباتور شود. در نهایت کیفیت جوجهها را تحت تاثیر قرار خواهد داد.

پلنوم (محیط اشغال شده اگزاست)

هدف از پلنوم اگزاست با فشار کنترل شده، حفظ و ایجاد یک فشار ثابت و نیز جلوگیری از بهوجود آمدن فشار مثبت و یا منفی حاصل از گسترش ناشی از عملکرد دستگاه در شرایط تغییر دادهها است.

پلنوم اگزاست با فشار کنترل شده باید این امکان را برای انکوباتور فراهم سازد که قادر به خروج هوا براساس طراحی آن و همچنین عملیات تهویه بر اساس ساختار و طراحی دستگاه باشد.

در سیستم پلنوم اگزاست، نوع قدیمی مجرای خروجی هوا که نیازمند ثبت و اندازهگیری و متعادلسازی است، حذف و کنار گذاشته شده است.

در هچرها، استفاده از پلنوم اگزاست به معنای این است که نیاز به فرآیند تمیزکاری مجرای خروجی هوا بسیار کم بوده و با اصلا موردنیاز نیست. و همچنین مقدار کرکهایی را که به بیرون از ساختمان اگزاست شدهاند، کاهش میدهد.

افزایش فشار منفی (بهصورت معقول) در سیستم پلنوم اگزاست، روش دیگری برای افزایش جریان هوا ازطریق هچری پس از تفریخ جوجهها است. هرچند درصورت افزایش بیش از حد فشار منفی، امکان افزایش تشکیل نقاط مرده و داغ وجود داشته و کیفیت جوجهها را تحت تاثیر قرار خواهد داد.

کیفیت جوجهها با هدف حصول اطمینان از سطح قابل قبول فشار منفی باید بهدقت بررسی، ثبت و تجزیه و تحلیل گردد. درصورت ایجاد پلنوم اگزاست بر روی سترها، میزان فشار را میتوان ازطریق فنهای مجهز به سیستم سرعت متغیر و یک کنترلگر مناسب فشار کنترل نمود (شکل 5).

شکل 5- طراحی عملی سیستم کنترل فشار اگزاست

در این صورت، فشار اتاق و پلنوم باید به صورت جداگانه کنترل شوند.

یک پلنوم اگزاست هچری یک اتاق کاملاً مهر و موم شده ای است که در پشت هچری واقع شده است جایی که هوای هچری به آنجا وارد و خارج میشود (شکل 6). پلنوم اگزاست مجهز به یک فن با سرعت متغیر است که توسط یک کنترلگر فشار تنظیم میشود.

فشار موجود در پلنوم اغلب در مقایسه با بیرون به میزان 0 پاسکال (0 WC) کنترل میشود.

شکل 6- یک ارزیابی عملی از پلنوم هچر

مزایای پلنوم اگزاست عبارتند از:

• ایجاد امکان برای هچری برای خروج آزادانه هوا بدون امکان ایجاد فشار منفی یا مثبت در اگزاست.

• در این سیستم نیازی به استفاده از هیچگونه سیستم کانال اگزاست که پس از اتمام هچ نیازمند تمیزکاری باشد، نیست.

• بهصورت قابل توجهی میزان کرکها را که به بیرون از هچری خارج شدهاند کاهش میدهد.

فن اگزاست مجهز به سرعت متغیر باید حداقل در فاصله یک متری نزدیکترین اگزاست هچر نصب و تعبیه و فنها باید ترجیحاً در قسمت فوقانی اگزاستها نصب شوند؛ همانند سایر سایر فنهای خروجی متغیر در هچری، فن متغیر پلنوم نیز باید در قسمت بیرونی به کرکره و هود هوا مجهز باشد.

در وضعیت فوق، هوای هچر ازطریق قسمت عقب ماشین مستقیما به سمت پلنوم اگزاست خارج میشود. درصورت خروج هوا هچر از قسمت فوقانی دستگاه، بهتر است بهجای ابرویی تیز از یک زانویی نرم که اگزاست هچر را به پلنوم متصل میکند، استفاده شود (شکلهای ۷و۸).

شکل 7- در این نمونه، اگزاست فوقانی به صورت یک نوار نرم میباشد و این امر به جریان آسانتر هوا از هچری کمک میکند.

شکل 8- در این نمونه، یک ابرویی تیز در قسمت فوقانی اگزاست هچری به سمت اگزاست پلنوم تعبیه شده است. حاصیت متغیری ابرو در وضعیت 90 درجه میتواند منجر به ایجاد فشار پشتی در قسمت هچری گردد.

باید از طرح و ساختار شکل ۹ اجتناب شود. این امر ممکن است باعث ایجاد فشار در اگزاست هچر شود و همچنین باید تلاش لازم برای انتقال هوا بهصورت صعودی و نزولی از هچر به پلنوم صورت گیرد.

این امر دقیقا در خلاف تمایل هوای گرم که به سمت بالا حرکت میکند، اتفاق میافتد.

شکل 9- دیاگرام فوق، نشاندهنده ارزیابی دیگری است که باید تا حد امکان از آن پرهیز نمود. در این نمونه اگزاست هچری ازطریق قسمت فوقانی دستگاه انجام میگیرد و قاب U شکل برای هدایت هوا به داخل پلنوم بهکار گرفته شده است.